真空成形

真空成形の技術

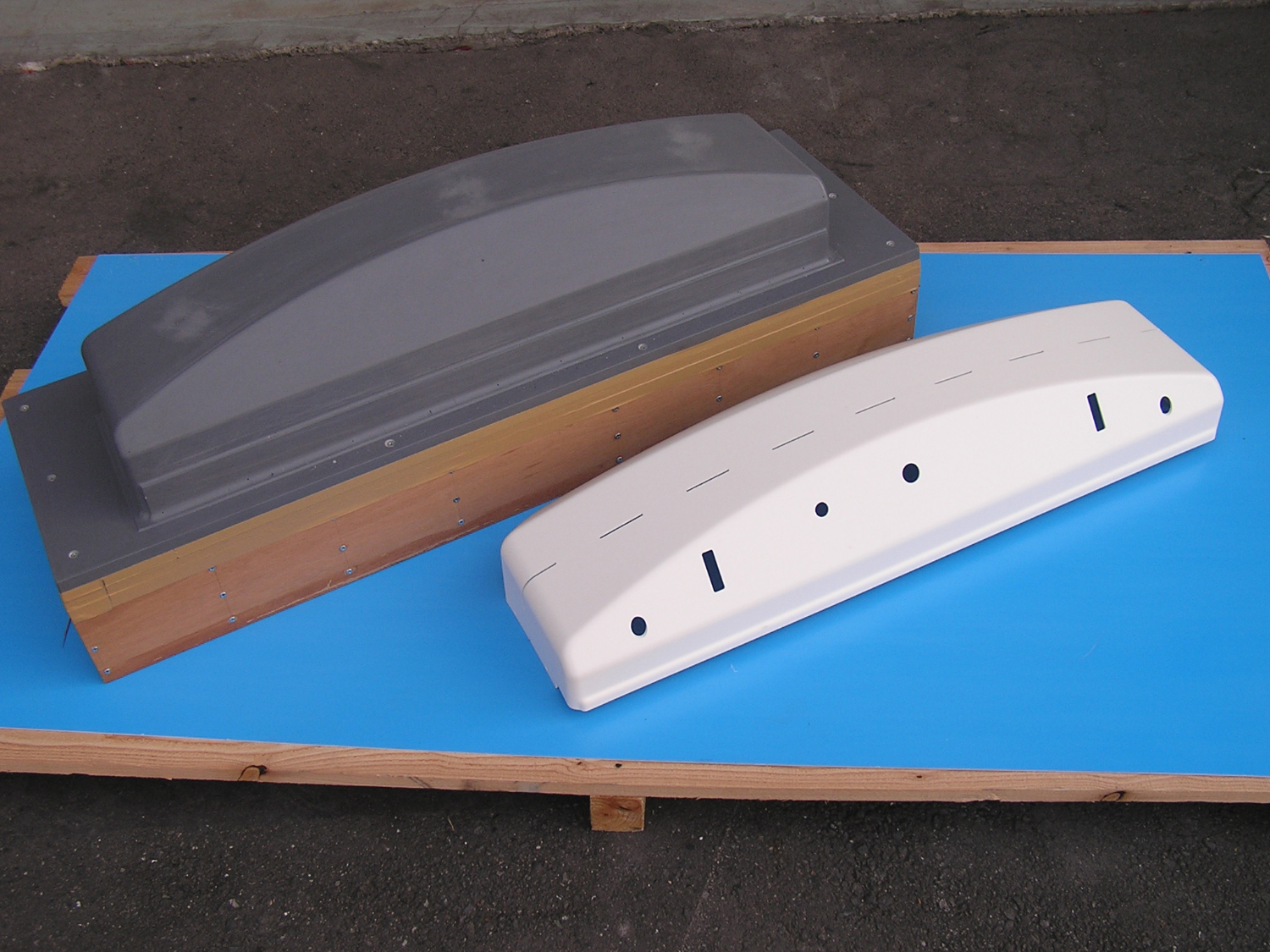

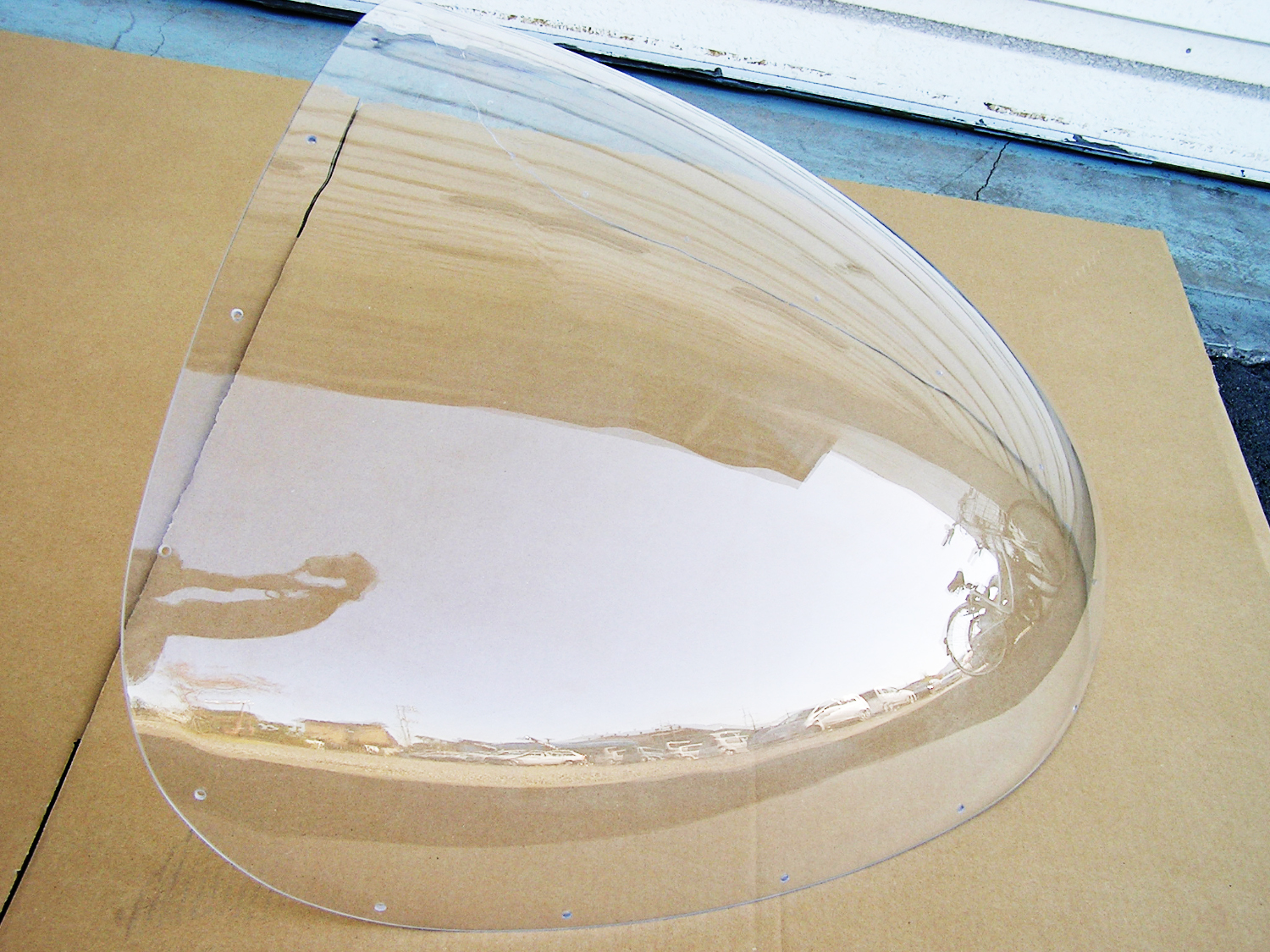

真空成形とはプラスチックシート(熱可塑性樹脂シート)を 成形・加工する一つの方法で、加熱軟化したシートを成形型 の上側に置き、樹脂シートと成形型の間を真空状態にして、樹脂シートを成形型に密着させて成形する方法です。

真空成形型は、凸型と凹型のどちらか片側で成形できるため比較的低コストで、試作や小ロット案件にも適しています。

また、凸型や凹型の選択によっては、成形品の内側・外側の寸法精度、表面のシャープさ・滑らかさなどに違いがありますので、製品の形状や真空成形の特性をよく考えて凸型か凹型を決めます。

医療介護機器・農業機械・電気部品・自動車部品などに幅広く利用されています。

我が社では、

社内にて製作した樹脂成形型を用いて真空成形を行います。

真空成形品は、ユーザーから信頼を得て数多くの製品を多方面に提供しています。

また、新しい分野への真空成形品の浸透に努め、素材メーカーからの情報をもとに新しい加工技術への取組みを続けています。

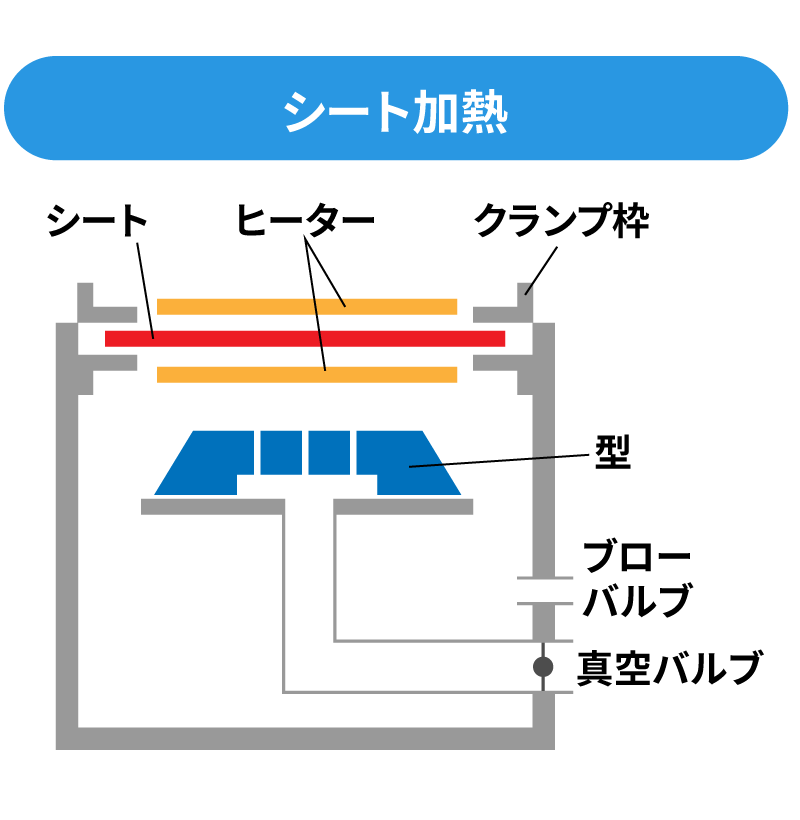

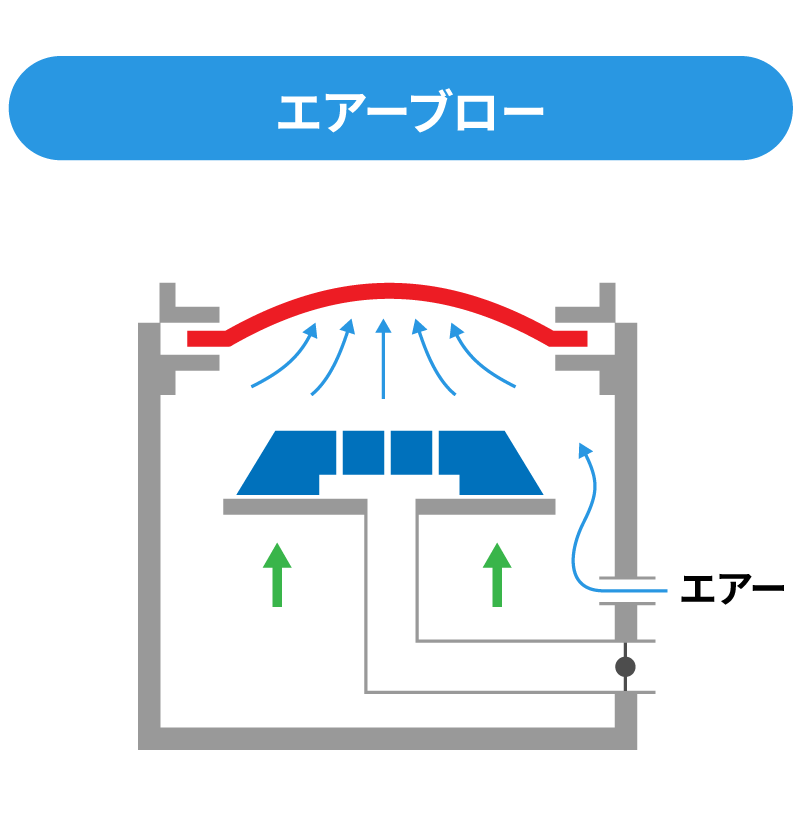

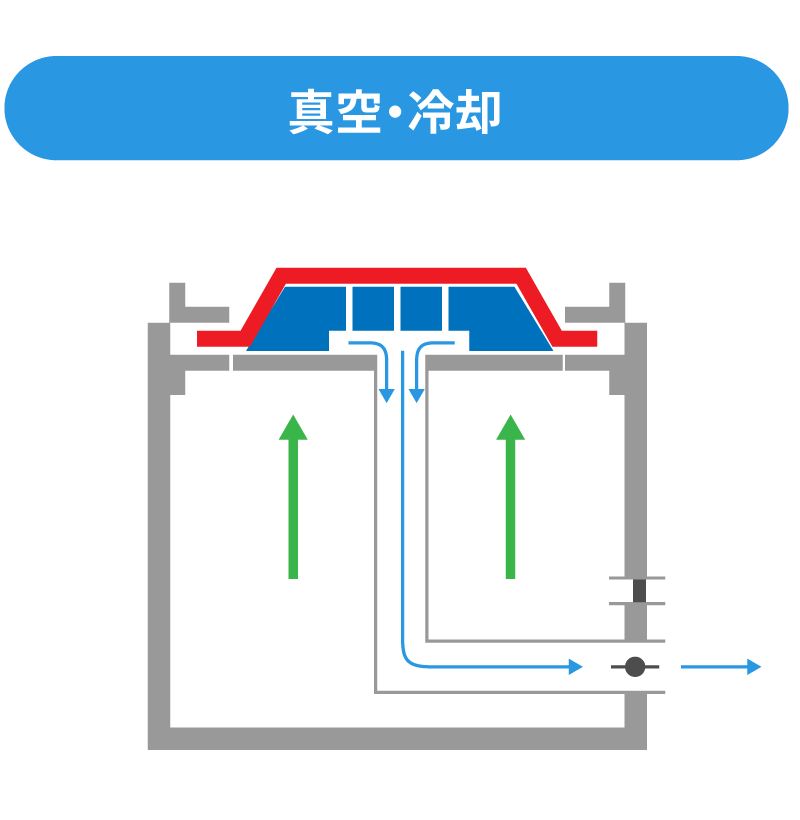

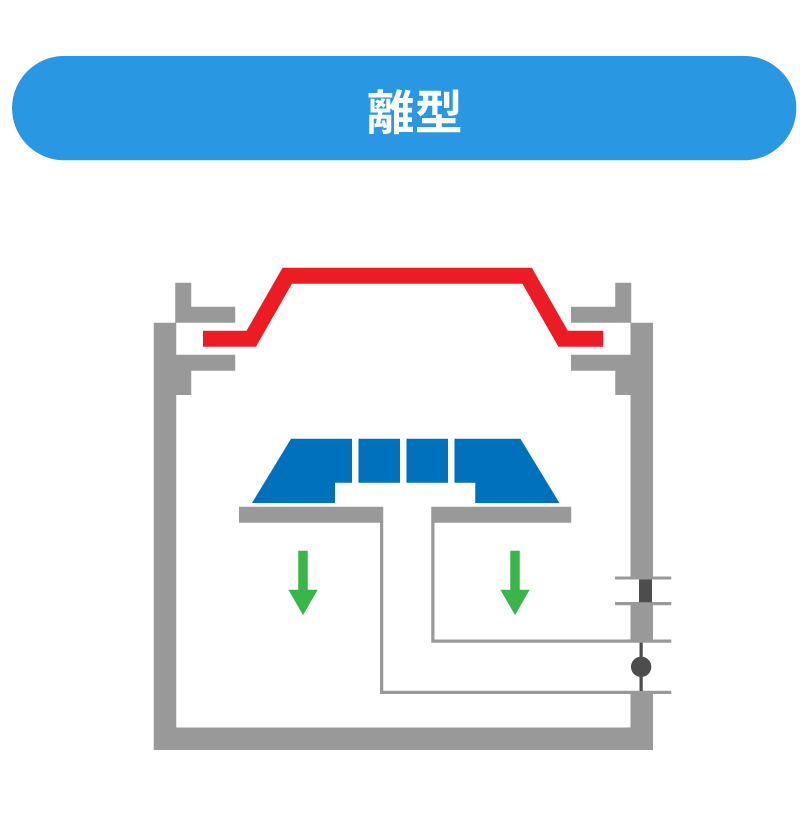

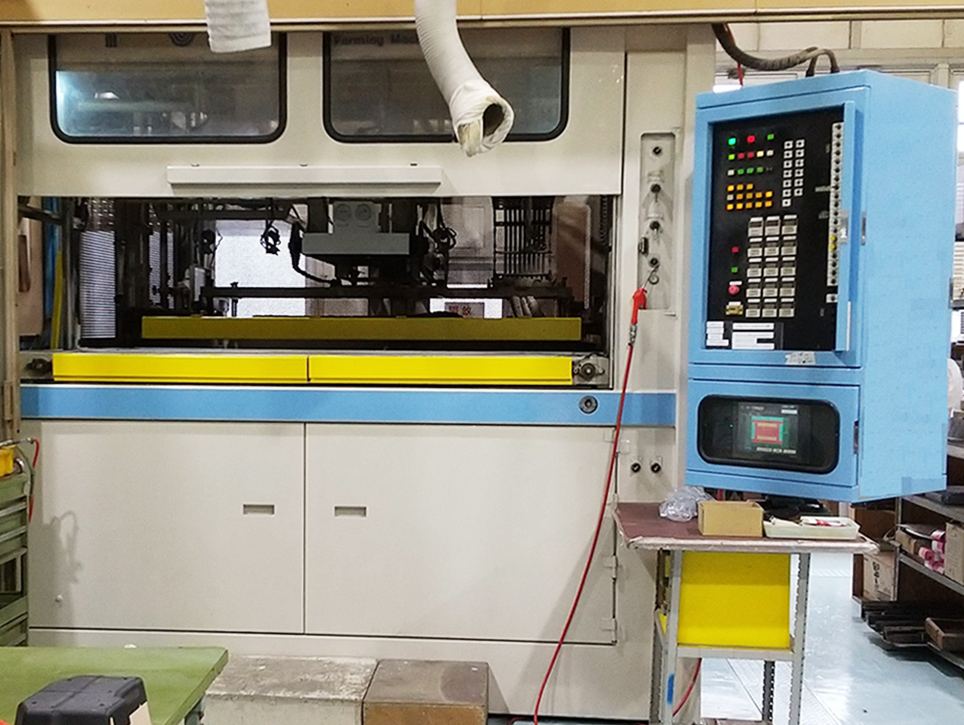

真空成形の工法『エアースリップ法』

加熱軟化した樹脂シートを成形型に圧縮空気によって膨張させ、下側から凸型を突き上げて樹脂シートに押し当ていきます。

その後、空気を排出し樹脂シートを成形型に密着させていきます。冷却後、離型をします。

製造プロセス

- 1 製品設計

- 2 型設計

- 3 NC加工

- 4 型表面仕上げ

- 5 成形

- 6 後加工

- 7 製品仕上げ

- 8 検査

- 9 梱包・出荷

真空成形のメリット・デメリット

メリット

- 大型成形品が容易に製作可能

- 射出成形にくらべ型代が安価

- 小ロット生産に向いている

- 試作が短期間でできる

- 材質・板厚の変更が容易

デメリット

- 製品肉厚が一定にならない

- 射出成形に比べ製品一個当りの単価が割高

- トリミングが必要な為、スクラップが多く発生する

- 表面の細かいシャープさが出にくい

- リブ、ボスが後付けとなる

主な材料

アクリル変性高衝撃塩化ビニル樹脂板(カイダックなど)

ABS・アクリル・PC・PP・塩ビ

当社の特長

- 小ロットから対応

- 二次加工・アッセンブリーにも対応

- 複雑な形状

- 試作から量産まで対応

- 幅広い樹脂材料に対応

- 樹脂型から製作可能